چیلر صنعتی یک تجهیز برودتی است که حرارت تولید شده در فرآیندهای صنعتی را دفع می نماید و از این طریق و فارغ از فرآیند و صنعت مورد نظر به افزایش راندمان طول عمر تجهیزات و ادامه روند تولید آن ها کمک مهمی می کند. چیلر صنعتی در واقع سیستم تبریدی می باشد که از تجهیزاتی همچون کمپرسور، کندانسور، شیر انبساط و اواپراتور و مبردهایی همچون گاز فریون و یا حتی آمونیاک برای تأمین سرمایش مورد نیاز در یک مجموعه صنعتی و فرآیندی استفاده می کند و به طور مکرر آب خنک را در یک سیکل بسته به گردش در می آورد تا منجر به کاهش دما، بهبود فرآیند و یا کاهش زمان فرآیند در فعالیت های صنعتی و فرآیندی شود.

چیلرهای صنعتی در صنایع و کاربردهای مختلفی مورد استفاده قرار می گیرند که در آن ها حرارت باید از سیالی که وظیفه خنک کاری محصولات و یا تجهیزات را بر عهده دارد گرفته شود. افزایش میزان پیچیدگی فرآیندهای صنعتی و سرمایه گذاری اولیه توسط واحدهای صنعتی نشان می دهد که استفاده از دقیق ترین و بهترین تجهیزات برودتی با زمان خرابی صفر که در 24 ساعت شبانه روز و 365 روز سال با قابلیت اطمینان بالا به تنظیم و کنترل دقیق دما می پردازند برای یک فرآیند صنعتی یک لزوم قطعی است.

چیلرهای صنعتی به منظور کنترل دما و تأمین سرمایش در صنایع بسیاری استفاده می شوند. انتخاب چیلر صنعتی مناسب برای کاربرد صنعتی مورد نظر می تواند منجر به کاهش هزینه های خنک کاری، کاهش زمان خرابی و بهبود راندمان عملکرد فرآیند شود. صنایع غذایی و دارویی، جوشکاری، ریخته گری، فرآیندهای شیمیایی، صنایع پلاستیک، چاپ و ... همگی از چیلرهای صنعتی برای تولید محصول و نگه داشتن واحد صنعتی خود در دمای ایمن یا کاهش زمان فرآیند استفاده می کنند.

ظرفیت سرمایش چیلرهای صنعتی بر حسب تن تبرید اندازه گیری می شود. محدوده ظرفیتی چیلرهای صنعتی از مقادیر کم تر از 3 تن تبرید در مینی چیلرهای پرتابل شروع شده و در واحدهای بزرگ و چندگانه به 1000 تن تبرید یا بیشتر می رسد.

چیلرهای صنعتی با چیلرهای استاندارد به کار رفته در سیستم های تهویه مطبوع که در ساختمان های اداری، مسکونی و ... استفاده می شوند تفاوت دارند و بر خلاف چیلرهای تجاری یا چیلرهای به کار رفته در سیستم های تهویه مطبوع برای خشن ترین محیط ها و شرایط آب و هوایی و کار پیوسته و مداوم طراحی شده اند.

عملکرد چیلرهای صنعتی

چیلرهای صنعتی بر مبنای سیکل تبرید تراکمی یا جذبی فعالیت می کنند و به تولید سرمایش می پردازند. چیلر جذبی صنعتی برای راه اندازی سیکل تبرید از منبع حرارت استفاده می کند، در حالی که محرک چیلر تراکمی صنعتی کمپرسور با توان الکتریکی است. هر دو این فرآیندها شامل سیکل تقطیر و تبخیر هستند، به طوری که حرارت در جایی دفع و در جایی دیگر جذب می شود تا سرمایش مورد نیاز را تأمین نماید.

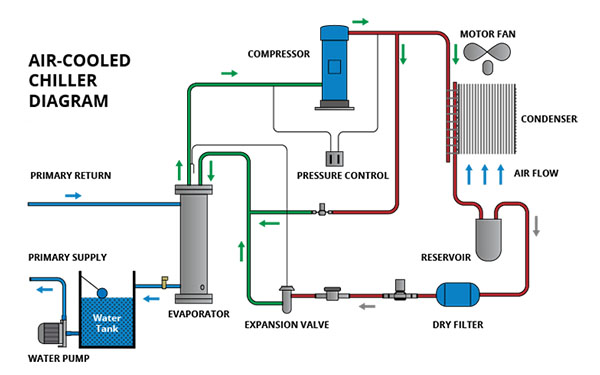

در حین فرآیند تقطیر، بسته به نوع کندانسور موجود در ساختار چیلر (کندانسور آب خنک یا هوا خنک) آب یا هوای بیرون برای خنک کردن گاز مبرد متراکم شده استفاده می شود تا آن را مجدداً به مایع تبدیل کند. چیلرهای آبی صنعتی به دلیل راندمان بالای خود برای فعالیت سرمایش کارآمدترین گزینه هستند، اما به پمپ آب نیاز دارند. همچنین در صورت نیاز به بازیافت آب باید به برج خنک کننده مجهز باشند. چیلرهای هوایی صنعتی نیز از هوای بیرون برای دمیدن بر روی لوله های کندانسور هوایی خنک کننده گاز مبرد استفاده می کنند و بخشی از انرژی حرارتی را دفع کرده و به اتمسفر منتقل می کنند.

در چیلرهای تراکمی صنعتی که کارآمدتر و پرکاربرد تر از چیلرهای جذبی صنعتی هستند، همانند سایر سیستم های تبرید تراکمی چهار جز اصلی وجود دارد که هر کدام نقش مهمی در فرآیند سرمایش ایفا می کنند.

1) کمپرسور

2) کندانسور

3) شیر انبساط

4) اواپراتور

در ابتدای فرآیند سرمایش گاز مبرد وارد یک کمپرسور می شود. کمپرسور قلب سیستم تبرید تراکمی است و توان آن توسط نیروی الکتریکی تأمین می شود. طی این فرآیند فشار مبرد افزایش می یابد. مبرد پس از خروج از کمپرسور وارد کندانسور شده و در کندانسور ضمن دفع گرمای خود از حالت بخار به مایع تغییر فاز می دهد (در چیلرهای هوایی، بخار مبرد در دمای بالاتری نسبت به هوای عبوری از روی لوله های کندانسور قرار دارد و در چیلرهای آبی نیز بخار مبرد در مقایسه با آب در جریان درون لوله های کندانسور از دمای بالاتری برخوردار است). سپس مبرد وارد شیر انبساط شده و دما و فشارش کاهش پیدا می کند. در ادامه نیز مبرد به اواپراتور می رود و در آن جا حرارت را از سیال نیازمند خنک کاری ( آب، روغن و... ) که درون کویل های اواپراتور در جریان است دریافت کرده و تبخیر می شود. در نهایت مبرد دوباره وارد کمپرسور شده و سیکل تبرید به صورت پیوسته تکرار می گردد.

مراحل فوق اساس سیکل تبرید است. اما در کاربردهای صنعتی، فرآیند سرمایش پیچیده تر است و این پیچیدگی به دلایل زیر اتفاق می افتد :

- کاربردهای صنعتی با بارهای بزرگ در زمان های طولانی سر و کار دارند و از این جهت برای بهبود عملکرد فرآیند صنعتی مورد نظر به طور قابل ملاحظه ای نیازمند منابع بیشتری هستند.

- در کاربردهای صنعتی ممکن است دماهای پایین تری لازم باشد و این موضوع نیازمند حجم زیادی از عایق کاری است.

- در سیستم های سرمایش چند مرحله ای، ممکن است چندین کمپرسور و اواپراتور نیاز باشد.

در نتیجه در چیلرهای صنعتی، تجهیزات و واحدهای دیگری مورد استفاده قرار می گیرند که برخی از آن ها عبارتند از :

- گیرنده مایع (Liquid Receiver) : واحدهایی هستند که نزدیک کندانسورها قرار می گیرند و مبرد هدر رفته را دریافت و جمع آوری می کنند.

- تله مکش یا جذب (Suction Trap) : تله مکش از ورود مایع مبرد به کمپرسور جلوگیری می کند و معمولاً در نزدیکی اواپراتور و کمپرسور تعبیه می شود.

- گیرنده فشار پایین (Low Pressure Receiver) : گیرنده فشار پایین به جدا کردن مایع از بخار کمک می کند.

تفاوت چیلرهای صنعتی و چیلرهای تجاری یا تهویه مطبوع

چیلرهای صنعتی و چیلرهای مورد استفاده در سیستم های تهویه مطبوع تمایزات متنوعی از نظر طراحی و عملکرد دارند. مهم ترین تفاوت های چیلرهای صنعتی و چیلرهای تجاری در ادامه مطرح شده است.

مدار آب و تبرید

چیلرهای صنعتی علاوه بر مدارهای تبرید مستقل، دارای مدار گردش آب مستقل و مجزایی هستند. این موضوع در مواقع خرابی تجهیزات حائز اهمیت است. چرا که اگر یک مدار دچار خرابی شود، سیستم هچنان می تواند با نصف ظرفیت معمول به فعالیت خود ادامه دهد. در مقابل برخی از چیلرهای تجاری یا تهویه مطبوع مدارهای تبرید مستقل دارند، اما مدارهای آب مستقل ندارند. چیلرهای تهویه مطبوع از یک اواپراتور چند مداره استفاده می کنند و در صورتی که اواپراتور خراب شود، چیلر از کار می افتد و کل فرآیند متوقف می شود. در حالی که به دلیل وجود اواپراتورهای مستقل در چیلرهای صنعتی، اگر یک اواپراتور دچار خرابی شود سیستم همچنان با ظرفیت حداقل 50% قادر به ادامه فعالیت است.

نوسانات فصلی دما

چیلرهای صنعتی به گونه ای طراحی شده اند که در تمام شرایط آب و هوایی فعالیت کنند، در حالی که چیلرهای تهویه مطبوع اغلب در زمستان غیرفعال هستند. زیرا تجهیزات تهویه هوا در یک سیستم تهویه مطبوع به دلیل عدم نیاز به سرمایش در آب و هوای سرد نیازی به انجام فعالیت ندارند، بر خلاف فرآیندهای صنعتی که در تمام فصول سال و فارغ از شرایط آب و هوایی عملیاتی باقی می مانند.

تجهیزات موجود

چیلرهای صنعتی به مجموعه پمپ ها، مخازن ذخیره و سیستم های کنترلی تنظیم کننده دما و جریان آب کندانسور مجهز هستند. در حالی که بیشتر چیلرهای مورد استفاده در سیستم های تهویه مطبوع چنین تجهیزات اساسی و مهمی را ندارند. در نتیجه در صورت نیاز به مجهز شدن به چنین تجهیزاتی، چیلرهای تهویه مطبوع هزینه های نصب و راه اندازی بالاتری دارند چرا که هر تجهیز اضافه هزینه های خرید و نصب را به همراه دارد.

کاربردهای صنعتی

چیلرهای صنعتی به گونه ای ساخته شده اند که سرمایش مورد نیاز فرآیندهای صنعتی و تولیدی را به صورت پیوسته و مستقیم تأمین کنند. اما چیلرهای تهویه مطبوع طوری طراحی شده اند که دمای محیط را در فضاهای مورد نظر تنظیم نمایند. با وجود اینکه چیلرهای تجاری برای برخی مصارف صنعتی نیز مورد استفاده قرار می گیرند، اما چیلرهای صنعتی در مواردی که سرمایش فرآیندی مستقیم لازم است به چیلرهای تجاری ارجحیت دارند.

انواع چیلرهای صنعتی

چیلرهای صنعتی می توانند بر اساس نیاز سرمایشی کاربرد صنعتی مورد نظر ظرفیتی در حدود 3 تا 1000 تن تبرید داشته باشند. همچنین بر اساس نوع کندانسور 3 دسته اصلی چیلرهای صنعتی که امروزه مورد استفاده قرار می گیرند عبارتند از :

1) چیلرهای آب خنک یا آبی (Water-Cooled Chiller)

2) چیلرهای هواخنک یا هوایی (Air-Cooled Chiller)

3) چیلرهای چگالنده تبخیری (Evaporative Condensed Chiller)

تفاوت چیلرهای فوق مربوط به کندانسور به کار رفته در ساختار آن ها است. چیلرهای آبی و هوایی متداول ترین چیلرهای مورد استفاده در فرآیندهای صنعتی هستند که در ادامه عملکرد آن ها مورد بررسی و مقایسه قرار می گیرد.

چیلرهای آبی

متداول ترین انواع چیلرهای آبی از آب خنک شده در یک برج خنک کننده خارجی برای خنک کردن گاز مبرد موجود در کندانسور استفاده می نمایند. پس از دفع حرارت از گاز مبرد، گاز مبرد دچار تغییر فاز شده و به مایع مبرد تبدیل می شود و دوباره درون سیستم تبرید چیلر به گردش در می آید.

مزایای چیلرهای آبی

- چیلر های آبی دارای قیمت تمام شده کمتری نسبت به چیلر های هوایی هستند.

- چیلرهای آبی از لحاظ انرژی عموماً کارآمدتر از چیلرهای هوایی هستند.

- چیلرهای آبی فعالیت کم صدا و آرام تری در مقایسه با چیلرهای هوایی دارند.

- چیلرهای آبی برای استفاده در کاربردهای مقیاس کوچک و مقیاس بزرگ مناسب هستند.

- عمر مفید طولانی تر چیلرهای آبی در مقایسه با چیلرهای هوایی

- انتقال حرارت دقیق تر چیلرهای آبی در مقایسه با چیلرهای هوایی

معایب چیلرهای آبی

- چیلرهای آبی به دلیل برج خنک کننده اضافی، مخازن و پمپ های آب گاها هزینه های اولیه و نگهداری بیشتری دارند.

- از آن جایی که به منبع دائمی آب برای سرمایش نیاز دارند، ممکن است برای مناطقی که با کمبود آب مواجه هستند مناسب نباشند.

- چیلرهای آبی به تصفیه منظم و دوره ای آب کندانسور نیاز دارند تا از تشکیل رسوب های مواد معدنی بر روی سیستم جلوگیری شود. ( استفاده از سختی گیر در مدار آب )

- در مقایسه با چیلرهای هوایی به فضای بیشتری برای نصب نیاز دارند.

چیلرهای هوایی

چیلرهای هوایی از هوای محیط برای دفع حرارت از گاز مبرد موجود در کندانسور استفاده می نمایند و سپس این مبرد دچار میعان شده و دوباره در سیستم به گردش در می آید. علاوه بر این، فن های هوای متصل به سیستم به افزایش سرعت فرآیند خنک کاری کمک می کنند. چیلرهای صنعتی هوایی برای کاربردهایی مناسب هستند که در آن ها حرارت خروجی و دفع شده مشکلی ایجاد نکند، چرا که این حرارت خروجی قادر است مقدار قابل توجهی گرما به محیط منتقل کند.

مزایای چیلرهای هوایی

- هزینه های اولیه کمتر در مقایسه با چیلرهای آبی

- هزینه های مربوط به تصفیه آب ندارند و هزینه های تعمیرات و نگهداری آن ها کمتر است.

- ابعاد کوچک تری دارند و نیازمند فضای نصب کمتری هستند.

- چیلرهای هوایی بر اساس ابعاد و ظرفیت چیلر برای کاربردهای مقیاس کوچک و بزرگ موجود هستند.

- حرارت دفع شده از چیلر هوایی می تواند در فصول سرد برای گرم کردن واحد مورد استفاده قرار بگیرد و از این طریق منجر به صرفه جویی در هزینه و توان اضافی شود.

- هزینه خرید اولیه چیلر های هوایی نسبت به چیلر های آبی در مدل و ظرفیت مشابه بیشتر است.

معایب چیلرهای هوایی

- چیلرهای هوایی در مقایسه با چیلرهای آبی راندمان عملکرد پایین تری دارند.

- چیلرهای هوایی از فن های خنک کننده استفاده می کنند که این فن ها مقداری آلودگی صوتی تولید می کنند.

- عمر مفید مورد انتظار چیلرهای هوایی از چیلرهای آبی کمتر است.

- چیلرهای هوایی انتقال حرارت را با دقت کمتری انجام می دهند.

همچنین چهار زیر مجموعه برای هر کدام از چیلرهای صنعتی فوق وجود دارد:

1) چیلر صنعتی با کمپرسور رفت و برگشتی

2) چیلر صنعتی با کمپرسور سانتریفیوژ

3) چیلر صنعتی با کمپرسور اسکرو

4) چیلر صنعتی جذبی

چیلرهای رفت و برگشتی، سانتریفیوژ و اسکرو از نوع چیلرهای تراکمی هستند که توان آن ها توسط الکتروموتور (در مواردی نیز توسط توربین بخار یا توربین گاز) تأمین می شود. چیلر جذبی نیز به واسطه یک منبع حرارتی مانند بخار، آب داغ و یا شعله مستقیم فعالیت می کند و اجزای متحرک ندارد.

اجزای چیلرهای صنعتی

چیلرهای صنعتی بر اساس طراحی خود بخش های بسیار مختلفی دارند. هر چیلر صنعتی شامل کمپرسور، کندانسور، اواپراتور، پمپ ها، لوله کشی ها، شیر انبساط، برج های خنک کننده احتمالی، مخازن، فیلترها، فن ها و ... است.

کمپرسورها در چیلرهای صنعتی

V کمپرسور رفت و برگشتی

کمپرسور رفت و برگشتی کمپرسوری است که از پیستون های متصل به یک میل لنگ استفاده می کند. کمپرسورهای رفت و برگشتی برای تراکم مقدار کمی مبرد در فشار خیلی بالا کاربرد دارند. کمپرسورهای رفت و برگشتی می توانند ظرفیت هایی در حدود 3 تا 60 اسب بخار داشته باشند و اغلب از نوع نیمه بسته هستند که به بیان ساده به این معناست که قابل تعمیر می باشند.

V کمپرسور سانتریفیوژ

کمپرسورهای سانتریفیوژ اجزای متحرک کمی دارند و این ویژگی آن ها را به گزینه ای مطلوب در صنعت تبدیل می کند. آن ها همچنین از لحاظ انرژی بسیار کارآمد هستند و جریان مبرد بیشتری را در مقایسه با کمپرسور رفت و برگشتی با ظرفیت مشابه انتقال می دهند. کمپرسورهای سانتریفیوژ برای کاربردهای نیازمند حجم های بالا و با فشار کم مناسب تر هستند. کمپرسورهای سانتریفیوژ با استفاده از نیروی گریز از مرکز اعمال شده بر هوا تراکم ایجاد می کنند. ظرفیت های متداول چیلرهای مجهز به کمپرسورهای سانتریفیوژ از 60 تا صدها تن تبرید است. کمپرسورهای سانتریفیوژ از نوع بسته و آب بندی شده با یاتاقان های مغناطیسی هستند.

V کمپرسور اسکرو

در کمپرسور اسکرو دو نوع مارپیچ (نر و ماده) وجود دارد که با هم درون یک بدنه ثابت قرار گرفته اند. با چرخش روتور، گاز به دلیل کاهش حجم فضای موجود بین دو روتور متراکم می شود. این کمپرسورها نیمه بسته هستند و ظرفیتی در محدوده 40 تا 1000 اسب بخار دارند. کمپرسورهای اسکرو تک پیچ نیز وجود دارند که بر اساس چرخش یک مارپیچ چرخان بین دو چرخ ستاره ای فرآیند تراکم را انجام می دهند.

اواپراتورها در چیلرهای صنعتی

V اواپراتور پوسته و لوله

معمولاً ساختار اواپراتور پوسته و لوله به گونه ای است که مبرد درون بخش لوله ها و سیال فرآیندی درون بخش پوسته جریان دارند. ساختار لوله ها می تواند از جنس مس، کاپرونیکل و یا فولاد ضد زنگ باشد. پوسته نیز از موادی چون آهن، برنج، کاپرونیکل و یا فولاد ضد زنگ ساخته می شود. این نوع از اواپراتورها افت فشارکمتری در مقایسه با اواپراتورهای صفحه ای لحیم کاری شده دارد و در ساختارهای استاندارد تا ظرفیت 500 تن نیز موجود است.

V اواپراتورهای صفحه ای

بزرگترین مزایای اواپراتورهای صفحه ای در مقایسه با اواپراتور پوسته و لوله راندمان حداکثری، هزینه های پایین تر و استفاده از فولاد ضد زنگ و مس در ساختار آن ها است.

نگهداری چیلرهای صنعتی

چیلرهای صنعتی به گونه ای طراحی شده اند که به صورت پیوسته و در اوج بار فعالیت کنند. اصول نگهداری و تعمیرات چیلرهای صنعتی که باید بر اساس نظم مشخصی انجام شوند به تضمین عملکرد چیلرهای صنعتی در یک سطح بازدهی بهینه کمک می کنند.

محل نصب چیلرهای صنعتی

چیلرهای صنعتی بزرگ عموماً درون اتاقک های تجهیزات مکانیکی که در مجاورت واحد صنعتی نیازمند سرمایش است قرار می گیرند. برخی چیلرهای صنعتی بسته به ابعاد چیلر و کمپرسور ممکن است مستقیماً در کنار واحد صنعتی قرار گیرند، برخی نیز ممکن است کاملاً در محیط بیرون نصب شوند.

موارد کاربرد چیلرهای صنعتی

چیلرهای صنعتی از فرآیند سرمایش برای دفع حرارت از واحدهای صنعتی و فرآیندی استفاده می کنند و برای بسیاری از صنایع و کاربردها مناسب هستند که عباتند از :

- صنایع پلاستیک ( به عنوان مثال در قالب گیری تزریقی و ضربه ای)

- صنایع غذایی و نوشیدنی

- صنایع پخت

- صنایع دارویی و شیمیایی

- صنایع چاپ

- ساخت کامپوزیت

- ریخته گری

- جوشکاری

- ماشین سازی و برشکاری

- برش لیزری